文書管理・スキャニングのことならジェイ・アイ・エム

Business Process Solutions Company 株式会社ジェイ・アイ・エム

-

サービスについての

お問合せ・ご相談はこちら - 03-5212-6003 平日 9:00〜17:30

- お問合せフォーム

お客様に選ばれる7つのポイント

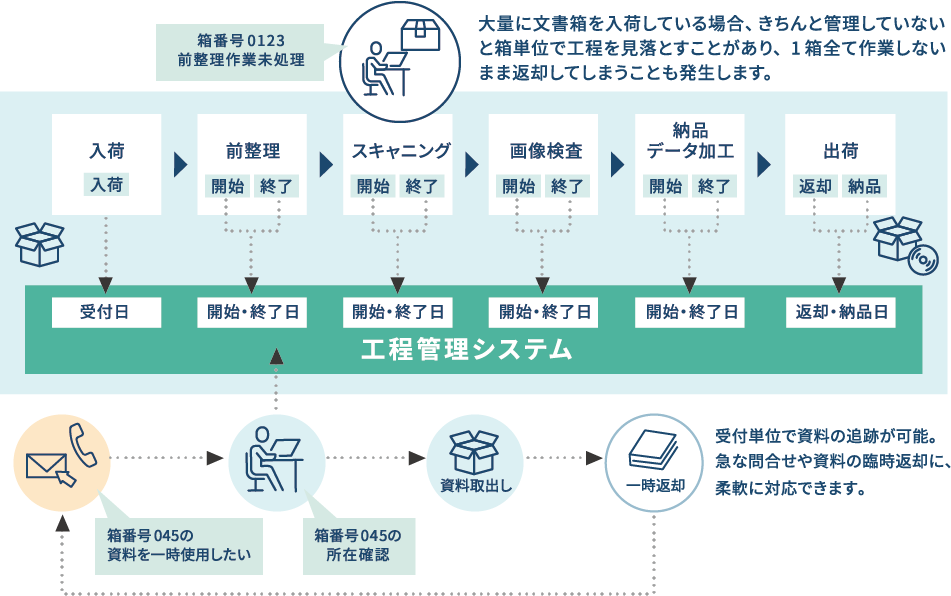

自社開発の工程管理システムにより、受付単位(箱単位やファイル簿冊単位)での作業工程・進捗状況を徹底管理。紙文書の受付から入力、検査、出荷、成果物納品までの「トレーサビリティ」を実現します。

また、工程管理システムに搭載しているスキャンログの管理で1枚単位のスキャニングもれも抑制します。

電子化作業において求められる品質は、作成した画像が紙と同程度の再現性があるか、作業もれがなくすべて作成されているか、ということが求められます。

スキャナーの技術は進み一定の画像品質は担保されますが、作業もれはヒューマンエラーによるものであるため、品質管理が重要になります。

箱単位の作業もれは、大量の電子化作業をおこなう際に、入荷する箱数が膨大でこの管理をアナログで管理していたために発生していました。

また、ページ単位の漏れや重複作成等のミスは、ジャムり(スキャナー機器内部の紙づまりなど)による再スキャンの際に発生していました。

電子化作業の品質における問題に対し、ジェイ・アイ・エムでは独自の工程管理システムを開発、箱単位での作業もれを防止するほか、スキャンログを利用した画像検査システムの開発により、ページ単位での作業漏れを防止する仕組みを構築。品質管理の一部を自動化することにより、低コストでの品質の担保を実現しました。

工程管理により、前作業工程が終了していない場合、次工程へは進めません。作業もれを防止します。

「誰が」「いつ」「何」の工程をおこなったか管理できるため、万が一、トラブルが発生しても迅速な対処が可能です。

スタッフの処理能力も管理できるため、適所への配置や再教育ができ、常に高い品質を維持することができます。

お預かりした箱やバインダー単位で管理できるため、お客さまからの急な一時返却依頼への対応ができます。

一般的なADF(自動原稿送り装置)付スキャナーには、超音波重送検知機能が装備されています。この重送検知でエラーとなった際、一旦送ってしまった紙をオペレーターが手で戻し、手作業で紙を送ります。この際にスキャン漏れが発生しやすいのです(ジャムり(機器内部での紙づまりなど)も同様)。

→ 重送したうちの1枚目はスキャンされていると思い込み、2枚目しか再送しなかった。

→ 3枚あったのに、紙がくっついていて気づかず、2枚しか再送しなかった。

電子化後、紙文書を遠隔地の倉庫に移管してしまっていたら、あるいは紙を廃棄してしまっていたら、大変な問題となってしまいます。

工程管理システムに掲載しているスキャンログの管理で1枚単位のスキャニング漏れも抑制します

スキャニング時に発生した重送やジャムりは、工程管理システムでエラーログとして記録します。

エラーログが記録されている画像は検査の際にエラー通知を表示。エラー通知が表示されたら原稿と照合し、スキャニング漏れがないか確認します。

また、画像に折れや破れがあった画像はシステムで検知。画像検査の画面にてエラー通知を表示し、検査者に注意を促します。